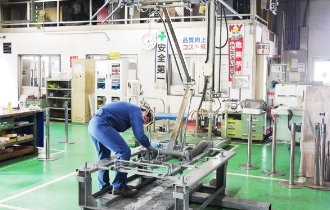

冷房装置修繕作業

ご利用いただいているお客様に快適な車内空間を提供するため、冷房装置を取り外し、冷媒ガスの交換や熱交換器取り替え等を行い、修繕・性能試験を行っています。冷房装置が故障すると、営業列車として使用できなくなることもあり、確実な検査・修繕が求められます。

各部品は一旦装置から取り外し、個々で解体・再組立を行い、消耗部分のメンテナンスを行います。その後、再度装置に組み込んだ後、性能試験を行い車両に搭載されます。

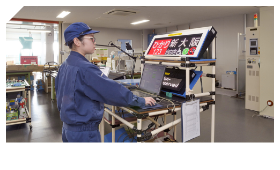

パンタグラフ修繕作業

在来線電車の動力源で、直流1,500Vの電源を架線から車両へ安定供給するために必要なパンタグラフを修繕しています。パンタグラフに不備があると電車が走行できなくなることはもとより、架線そのものに影響を及ぼす可能性があるため、入念な検査・修繕を行っています。

そのため、押上力(パンタグラフが上昇しようとする力)等、細かい基準をクリアさせることで、安定した電力供給が行えるようになっています。

-

パンタグラフ取り外し

-

パンタグラフ組立

-

パンタグラフ試験

連結器修繕作業

車両と車両とを繋ぐ連結器の修繕を行っています。

鉄道車両は、運用時間帯・時期・使用線区により車両の連結数を変更して運用しており、そのため車両と車両を連結するための連結器が必要となります。

連結器には車両や取り付け場所によりさまざまな種類のものがあり、それらすべての連結器のメンテナンスを実施しています。連結器を取り外し、修繕・動作確認試験を行い、車両に取付ける作業を実施しています。

-

密着連結器取外し・取り付け

-

自動連結器修繕

-

密着連結器試験

戸関係修繕作業

お客様が乗降されるドアや、乗務員が使用するドアの修繕を行っています。お客様の手に触れる部分なので変形や腐食がないか、入念に確認をしています。

また在来線車両のドアは空気の力で開閉を行っており、ドアの開閉を行っている戸閉機械の修繕も行っています。戸閉機械が故障すると、ドアの開閉ができなくなり、列車遅延や営業列車として使用できなくなる恐れがあるため、入念な検査修繕を行います。

-

乗務員ドア修繕

-

戸締め機械修繕

-

部品修繕作業

電車の動力である主電動機、在来線電車が停止するのに必要なユニットブレーキ、ブレーキやパンタグラフ、扉などを動作させるのに必要な圧縮空気を作っているコンプレッサーの検査修繕を実施しています。

これらの部品は全て、在来線電車が安全に走行、停止するのに非常に重要な機器類であり、各機器が常に正常に動作するよう、メンテナンス作業を実施しています。

-

回転機修繕

-

ユニットブレーキ修繕

-

コンプレッサー修繕

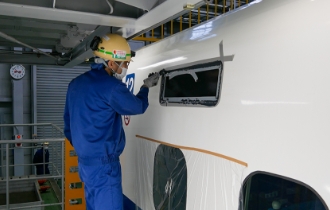

車体塗装作業

長時間の走行により劣化した塗装面を、新製時のように綺麗にする為に車体塗装を行っています。塗装作業はお客様の目に触れる車両外観につながる大事な作業です。経年劣化により塗装が削れた箇所のパテ埋め、表面加工の後にマスキングをして吹付作業を行います。

車両により塗装箇所の形状も異なっているためそれぞれの車両に合わせた塗装作業を実施しています。

エンジン修繕作業

気動車と呼ばれる車両の動力であるディーゼルエンジンを修繕しています。

エンジンは車両ごとに様々な形式のエンジンが搭載されているため、それぞれのエンジン形式に合わせた修繕作業を実施しています。

エンジンを分解し、隅々まで綺麗に清掃した後、多数の部品を使用して組み上げます。組立後は試験を実施し、各部の調整を行い、試験後には配線の整備や保護カバー取付を行います。

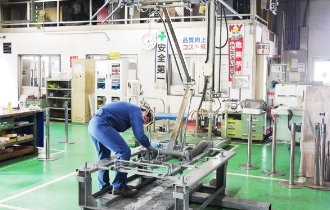

下廻り作業

下廻り作業では、検査の為に工場へ入場してきた車両を専用牽引車にて定置場所まで移動させた後、リフティングジャッキと呼ばれる機械により車両を持ち上げ、車体と台車を切り離す作業を実施しています。車体と台車を切り離した後は、車体にとりついた各種機器類・エンジンなどの取り外し作業を実施しています。非常に大きな部品類を取り扱う作業のため常に安全を最優先とした作業を実施しています。